内圆磨床和外圆磨床在汽车制造、机械加工等领域的工件加工磨削中是非常常用的,两种磨床的工作原理、磨削方法、类型划分等方面磨床的不同。

普通内圆磨床主要用于工件内孔表面的磨削,在圆柱、圆锥体形状的工件生产中应用广。

内圆磨削一般以端面或外圆作为定位基准,装夹在卡盘上进行磨削,将内圆磨具偏转一个圆周角就可以完成对内圆锥面的磨削。内圆磨削的直径一般较小,因为受到工件孔径的限制,这点与外圆的磨削不同。所以为了在砂轮与工件接触面积较大的情况下保证工件的质量,内圆磨床使用的砂轮一般较软。砂轮在直径小,伸出长度大的情况下,会很容易造成损坏,所以在深孔磨削时要非常注意,以免影响生产效率,如图1所示。

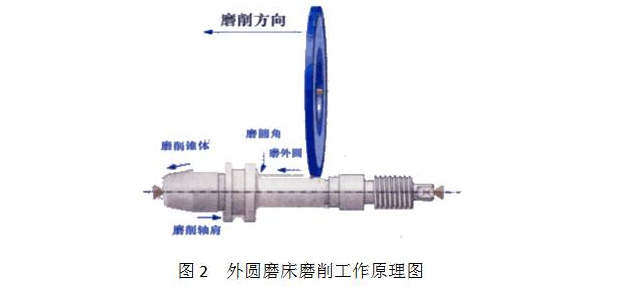

外圆磨床主要用于加工工件的外表面和轴肩端面的磨削加工,外圆及外圆锥面的精密磨削,外圆磨床磨削工作原理图如图2所示。

内圆磨床的可以加工的表面包括通孔、盲孔、阶梯孔、锥孔、端面,如图3所示。

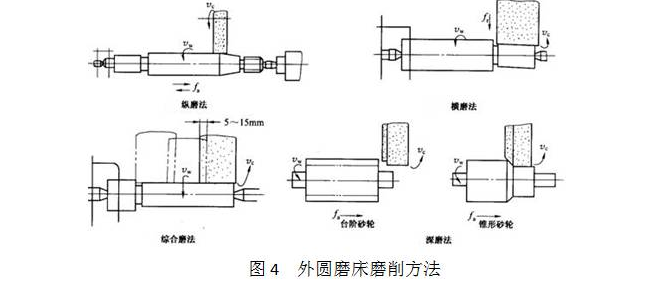

外圆磨床磨削一般有横磨、纵磨、深磨和综合磨四种方法,如图4所示。

(1)内圆磨床主要分为:普通内圆磨床、内圆磨床。

普通内圆磨床

优点:价格便宜,加工高效率高,应用范围有局限,通用性差

缺点:精度低

内圆磨床

优点:精度高,通用性好,可用于单件小批工件精加工。轴类、套筒类工件内 圆柱面、锥面都可磨削,应用广泛

缺点:效率低

(2)外圆磨床主要分为:普通外圆磨床、数控外圆磨床、高精密外圆磨床三类。

优点:价格便宜,为通用

缺点:自动化程度低,精度低

数控外圆磨床

优点:模块化程度高,高刚性,高效率,高适应性

缺点:价格比较贵,需要按照加工要求变好程序,然后系统根据指令进行加工磨削,不如通用外圆磨床灵活。

高精度外圆磨床

优点:相较于普通外圆磨床,可以大幅度提高磨削效率,降低劳动成本,产出工件质量高。

缺点:价格高

内圆磨穿更主要在应用变速箱齿轮内孔的磨削,空调翘片、轴承,环规,瓷器等领域应用广泛,能源、汽车、轴承、纺机、铁路的发展对于内圆磨床的精度、性能、自动化等方面做出了更高的要求。

外圆磨床在汽车发动机、军工、航天等领域应用广泛,主要用于批量小精度高的部件的轴类零件的加工。另外在纺织纺纱行业、通讯设备行业、印刷行业、食品行业、医药行业都有广泛应用。

|